دستگاه چیلر (Chiller) به عنوان یکی از کلیدی ترین تجهیزات در سیستم های سرمایش مرکزی، وظیفه استخراج حرارت از سیال واسط که معمولاً آب یا محلول آب و گلیکول است را بر عهده دارد. این سیستم با جذب گرمای آب و دفع آن به محیط بیرون، دمای سیال را کاهش داده و آن را برای کاربردهای متنوع آماده می سازد. خروجی اصلی این دستگاه، آب سرد با دمای استاندارد ۷ درجه سانتی گراد است که به طور گسترده در سیستم های تهویه مطبوع ساختمان ها (HVAC) و یا جهت خنک کاری در فرآیندهای پیچیده صنعتی مورد استفاده قرار می گیرد. انتخاب یک چیلر مناسب، نیازمند شناخت دقیق سیکل های تبرید، اجزای داخلی و پارامترهای فنی است که در ادامه به بررسی تخصصی آن ها می پردازیم.

مبانی فنی و اجزای اصلی سیکل تبرید تراکمی

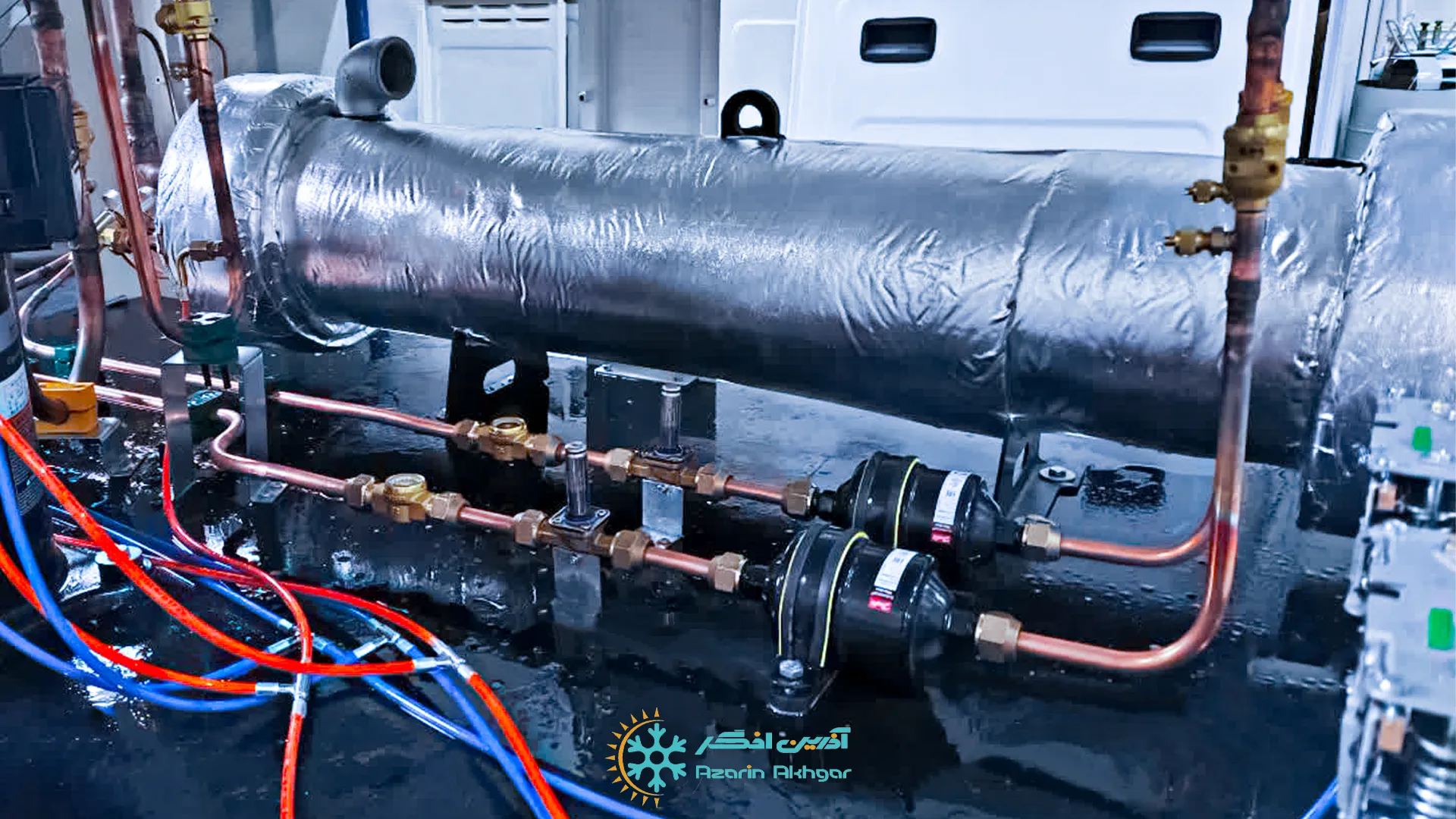

چیلرهای تراکمی (Vapor Compression Chiller) با استفاده از انرژی الکتریکی و به کارگیری کمپرسور، یک سیکل بسته تبرید را برای تولید برودت ایجاد می کنند. در این سیستم، قطعات مختلفی در کنار یکدیگر عمل می کنند تا انتقال حرارت به بهترین شکل ممکن انجام شود. کمپرسور به عنوان قلب سیستم، وظیفه افزایش فشار مبرد و ایجاد گردش در سیکل تبرید را بر عهده دارد. مبرد پرفشار پس از خروج از کمپرسور وارد کندانسور می شود؛ وظیفه کندانسور دفع حرارت جذب شده و تبدیل گاز مبرد به مایع است. در مرحله بعد، مایع مبرد از شیر انبساط یا اکسپنشن ولو عبور می کند که منجر به کاهش ناگهانی فشار و دمای مبرد می گردد. در نهایت، مبرد وارد اواپراتور شده و با جذب حرارت از آب، منجر به تولید آب سرد خروجی می شود. تمامی این فرآیندها توسط تابلو برق و سیستم های کنترل مدیریت می شوند که وظیفه مدیریت هوشمند سیکل، اینورتر و کنترل ظرفیت را بر عهده دارند.

سیال عامل در این فرآیند گاز مبرد است که نقش انتقال دهنده حرارت را ایفا می کند. در چیلرهای مدرن از مبردهایی نظیر R410، R407C، R134a و R32 استفاده می شود که هر یک ویژگی های ترمودینامیکی خاص خود را دارند. همچنین، حضور پمپ ها در سیستم جهت گردش آب سرد در اواپراتور و در صورت نیاز، گردش آب در کندانسور (در مدل های آب خنک) ضروری است. برای دستیابی به عملکرد بهینه، پارامترهای فشاری دستگاه باید همواره پایش شوند؛ به طوری که فشار مکش معمولاً در محدوده ۴ تا ۷ بار و فشار دهش بسته به نوع مبرد بین ۱۲ تا ۲۵ بار تنظیم می گردد.

انواع چیلرها بر اساس تکنولوژی دفع حرارت

یکی از معیارهای اصلی در دسته بندی چیلرهای تراکمی، نوع کندانسور و روش دفع حرارت به محیط است که تأثیر مستقیمی بر محل نصب و راندمان دستگاه دارد.

۱. چیلر تراکمی هواخنک (Air Cooled Chiller)

در چیلر هوایی، دفع حرارت از مبرد به واسطه کندانسور فین دار و فن های محوری انجام می شود. این دستگاه ها برای نصب در فضای باز طراحی شده اند و به دلیل عدم نیاز به آب و برج خنک کننده، گزینه ای بسیار مناسب برای مناطق گرم و خشک محسوب می شوند. نگهداری این سیستم ها نسبت به مدل های آبی ساده تر است. ظرفیت این نوع چیلرها معمولاً از ۵ تن تبرید آغاز شده و تا ۳۵۰ تن تبرید ادامه می یابد. ضریب عملکرد (COP) در چیلرهای هوایی حدود ۲.۸ تا ۳.۴ برآورد می شود. با وجود مزایای نصب آسان، این سیستم ها نسبت به مدل های آبی صدای بیشتری تولید کرده و راندمان (COP) پایین تری دارند.

۲. چیلر تراکمی آبخنک (Water Cooled Chiller)

چیلر آبی برای دفع حرارت به آب متکی است و به همین دلیل به تجهیزات جانبی نظیر برج خنک کننده (Cooling Tower) نیاز دارد. راندمان این دستگاه ها به دلیل انتقال حرارت بهتر در کندانسورهای آبی بسیار بالا بوده و COP آن ها بین ۴.۵ تا ۶ متغیر است. این چیلرها برای پروژه های بزرگ با ظرفیت های ۳۰ تا ۱۲۰۰ تن تبرید انتخابی ایده آل هستند. با این حال، نیاز به برج خنک کننده، مصرف آب و پیچیدگی بیشتر در نگهداری از معایب این سیستم ها به شمار می رود. دمای آب در کندانسورهای آبی معمولاً بین ۳۰ تا ۳۵ درجه سانتی گراد تنظیم می شود که کمتر از دمای ۴۵ تا ۵۵ درجه ای در کندانسورهای هوایی است.

بررسی انواع کمپرسور در سیستم های چیلر

نوع کمپرسور مورد استفاده در چیلر، تعیین کننده ظرفیت، راندمان و سطح صدای دستگاه است. چیلرهای تراکمی بر اساس کمپرسور به انواع زیر تقسیم می شوند:

- کمپرسور اسکرال (Scroll): این نوع کمپرسور معمولاً برای ظرفیت های پایین و متوسط استفاده می شود و به دلیل قطعات متحرک کمتر، لرزش و صدای پایینی دارد.

- کمپرسور اسکرو (Screw): برای ظرفیت های بالاتر مورد استفاده قرار می گیرد و قابلیت کنترل ظرفیت به صورت پله ای یا پیوسته را دارا است.

- کمپرسور سانتریفیوژ (Centrifugal): این تکنولوژی برای پروژه های بسیار بزرگ و ظرفیت های سنگین کاربرد دارد و راندمان بالایی را در بارهای کامل ارائه می دهد.

- کمپرسور رفت و برگشتی (Piston): از مدل های قدیمی تر محسوب می شود که امروزه کاربرد کمتری در پروژه های نوین تهویه مطبوع دارد.

کاربرد های گسترده چیلر در حوزه های ساختمانی و صنعتی

چیلرها به دلیل توانایی در تولید حجم بالای آب سرد و کنترل دقیق دما، در دو حوزه اصلی کاربرد دارند.

۱. تهویه مطبوع (HVAC)

در پروژه های ساختمانی، چیلر به عنوان واحد سرمایش مرکزی عمل کرده و آب سرد را به فن کویل ها یا هوا ساز ها ارسال می کند. مهم ترین مکان های استفاده عبارتند از:

- برج های اداری و مراکز خرید مجلل.

- بیمارستان ها و مراکز درمانی که نیاز به کارکرد دائم دارند.

- فرودگاه ها، هتل ها و مراکز اقامتی بزرگ.

- ویلا ها و مجتمع های مسکونی که در آنها از مدلهای مینی چیلر استفاده می شود.

۲. مصارف و فرآیند های صنعتی

در صنعت، چیلر برای خنک کاری ماشین آلات و محصولاتی که در حین تولید گرما ایجاد می کنند استفاده می شود. برخی از این کاربردها شامل موارد زیر است:

- صنایع تزریق پلاستیک جهت خنک کاری قالب ها.

- ماشین کاری CNC و خنک کاری دقیق دستگاه های لیزر.

- صنایع دارویی و غذایی که حفظ دمای دقیق در آن ها حیاتی است.

- صنایع فولاد که به آب سرد بالا نیاز دارند.

هوشمند سازی چیلر و کنترل تحت شبکه

یکی از پیشرفته ترین بخش های محصولات آذرین اخگر، قابلیت هوشمندسازی کامل چیلر است. هوشمندسازی به معنای اتصال تمامی عملکردهای دستگاه به شبکه اینترنت و کنترل آنلاین آن ها از طریق موبایل، تبلت یا کامپیوتر است. در این سیستم، تمامی داده ها از جمله وضعیت روشن/خاموش، مد کاری، کنترل بار، خطاها، دماها و فشارها به جای نمایش صرف روی تابلو برق، به صورت آنلاین در دسترس هستند.

در چیلرهای هوشمند، پارامترهای متعددی قابل کنترل و پایش هستند که از آن جمله می توان به روشن و خاموش کردن دستگاه از راه دور، تنظیم دمای آب سرد (Set Point)، و تغییر مد کاری بین حالت های تابستانه و زمستانه اشاره کرد. همچنین مدیریت ظرفیت کمپرسورها (به ویژه در مدل های اسکرال، اسکرو و اینورتر) و کنترل فن های کندانسور به صورت هوشمند انجام می گیرد. سیستم های پایش آنلاین امکان مشاهده دمای ورودی و خروجی آب سرد، فشار مکش و دهش کمپرسورها، جریان برق مصرفی و وضعیت لحظه ای فن ها را فراهم می کنند.

قلب تپنده سیستم هوشمند، کنترلر PLC است که از برندهای معتبری نظیر Siemens، Carel، Danfoss، Dixell و Schneider انتخاب می شود . برای اتصال دستگاه به شبکه از ماژول های ارتباطی مختلفی مانند Ethernet TCP/IP، WiFi و یا ماژول های سیم کارت خور GPRS/4G استفاده می شود . این سیستم ها از پروتکل های ارتباطی استانداردی نظیر Modbus RTU/TCP و BACnet IP/MSTP پشتیبانی می کنند که امکان اتصال چیلر به سیستم مدیریت ساختمان (BMS) را نیز فراهم می سازد . از مزایای اصلی این تکنولوژی می توان به کاهش مصرف انرژی به دلیل انطباق ظرفیت با بار واقعی، افزایش طول عمر تجهیزات با کاهش فشارهای اضافی، و کاهش هزینه های نگهداری به دلیل تشخیص سریع خطاها اشاره کرد .

راهنمای انتخاب مدل و ابعاد بر اساس کاربری

برای انتخاب دقیق چیلر، باید به ظرفیت مناسب بر حسب تن تبرید (TR) و ابعاد فیزیکی دستگاه توجه کرد. هر تن تبرید معادل ۳.۵۱۷ کیلووات یا ۱۲,۰۰۰ BTU/hr است. جداول زیر بر اساس استانداردهای میانگین استخراج شده اند:

راهنمای انتخاب چیلر تراکمی هواخنک

| مکان استفاده | ظرفیت مناسب (TR) | ابعاد تقریبی (متر) – طول×عرض×ارتفاع | ملاحظات فنی |

|---|---|---|---|

| ویلا و مسکونی کوچک | ۵ تا ۲۰ تن | ۱.۶-۲.۲ × ۰.۹-۱.۲ × ۱.۳-۱.۶ | نصب روی بام |

| ساختمان اداری (تا ۸ طبقه) | ۲۰ تا ۶۰ تن | ۲.۲-۳.۲ × ۱.۲-۱.۵ × ۱.۶-۲.۰ | نیاز به چند مدار کمپرسور |

| کلینیک و درمانگاه | ۳۰ تا ۸۰ تن | ۲.۶-۳.۸ × ۱.۳-۱.۶ × ۱.۷-۲.۱ | با ضریب لود بالا |

| هتل متوسط | ۶۰ تا ۱۵۰ تن | ۳.۵-۵.۲ × ۱.۶-۲.۲ × ۲.۰-۲.۳ | غالباً چند دستگاه |

| کارخانه و پروژههای بزرگ | ۱۵۰ تا ۳۵۰ تن | ۵.۰-۸.۰ × ۲.۲-۲.۸ × ۲.۳-۳.۰ | گزینه با ظرفیت بالا |

مشخصات عملیاتی چیلرهای هواخنک

| ظرفیت (TR) | دبی آب سرد (GPM) | دبی هوا (CFM) | توان مصرفی (KW) | صدای دستگاه (dB) |

|---|---|---|---|---|

| 10 TR | 24 | 8,000 | 11-14 | 65-70 |

| 40 TR | 96 | 28,000 | 44-55 | 68-75 |

| 120 TR | 288 | 82,000 | 130-160 | 72-80 |

| 200 TR | 480 | 135,000 | 220-270 | 74-82 |

نکات حیاتی در طراحی، نصب و نگهداری

برای بهره برداری بهینه از سیستم چیلر، رعایت نکات مهندسی در مراحل مختلف الزامی است. در مرحله طراحی، محاسبه بار سرمایشی دقیق بر اساس نوع پروژه (HVAC یا صنعتی) اولین قدم است. محدودیت های فضا، شرایط اقلیمی منطقه و نوع مبرد انتخابی نیز تأثیر مستقیمی بر طراحی چیلر دارند. همچنین، در نظر گرفتن مقدار تغییرات بار (Load Variation) برای انتخاب نوع کنترل ظرفیت (مانند Inverter یا Digital Scroll) از اهمیت بالایی برخوردار است.

در بخش نگهداری، سیستم های هوشمند با ثبت لاگ عملکرد روزانه و هفتگی، گزارش های دقیقی را برای تعمیرکار ارسال می کنند. ارسال هشدارهای خطا به موبایل، مدیران تأسیسات را قادر می سازد تا پیش از بروز خسارت های جدی، اقدامات پیشگیرانه را انجام دهند. فرآیند هوشمندسازی حتی برای چیلرهای قدیمی نیز از طریق نصب PLC، سنسورهای فشار، دما، جریان و نصب Gateway اینترنتی امکان پذیر است .

نتیجه گیری

چیلرها در ظرفیت های متنوعی از ۵ تا ۱۶۰۰ تن تبرید تولید می شوند تا پاسخگوی نیازهای برودتی در مقیاس های مختلف باشند. انتخاب بین مدل های هواخنک با ویژگی هایی نظیر نگهداری ساده و مدل های آب خنک با راندمان انرژی بالا، به شرایط محیطی و اولویت های اقتصادی هر پروژه بستگی دارد . با بهره گیری از تکنولوژی های هوشمند و قابلیت کنترل از راه دور، مدیریت این تجهیزات اکنون دقیق تر و کم هزینه تر از گذشته انجام می شود که این امر پایداری عملکرد سیستم های سرمایشی را در محیط های حساس تضمین می کند.